Zu meinen Philips (Dr. Beyschlag GmbH.)-Seiten

To my pages about Philips (Dr. Beyschlag GmbH.)

Helmut Düll, Technischer

Geschäftsführer, war für mich fast 18 Jahre lang der Boss, von ähnlicher beruflicher Herkunft wie ich und

somit im Hause Beyschlag der einzige fachbezogen konstruktive Mitgestalter progressiver Ideen, zukunftsorientierter Vorschläge im

Bereich der Elektronik und wissend, dass die vorhandenen Steuerungen, die Regel- und Meßsysteme seit langem obsolet sind, der

Wirtschaftlichkeit des Unternehmens schaden und diese bereits in der Gegenwart, geschweige denn in der Zukunft gefährden

würden.

Mein Vorgänger, ein gewisser, mir unbekannter Herr Z., war vor einiger Zeit gefeuert worden, weil seine

ganze Rechnerei stets mit dem primitiven Ohm'schen Gesetz endete (das war mir von anderer Seite gesagt worden. So universell

dieses Naturgesetz auch ist: Damit allein lassen sich große Systeme weder planen noch konzipieren).

1986 gab Düll

seine große Abschlussfeier bei „Gardels“ in St. Michaelisdonn.

Helmut Düll kam vom Fürther Unternehmen

Grundig und hatte 1964 zu Beyschlag gewechselt. Den Kommerziellen Bereich leitete der Münchner und „Philips-Mann“

Gerhard Merz ab demselben Jahr.

Helmut Düll, Technical Managing Director, was for almost 18 years

the boss for me with a similar professional background as I had and thus the only technical constructive co-creator of progressive ideas,

future-oriented suggestions ideas in the field of electronics, and knowing that the existing control, regulation and measuring

systems were obsolete for a long time, detrimental to the economic efficiency of the company and would endanger it already

in the present, but surely in the future.

My predecessor, a certain Mr. Z., unknown to me, had some time ago been fired because all his

calculations always ended with the primitive Ohm's law (I had been told this from another side. As universal this law of nature is: It

alone cannot be used to plan or design large systems.)

In 1986 Düll gave his big graduation party at "Gardels" in St.

Michaelisdonn.

Helmut Düll came from the Grundig company in Fürth and had switched to Beyschlag in 1964. The commercial

division was headed by the "Munich and Philips man" Gerhard Merz beginning in the same year.

Helmut Düll war ein Mann, dessen Persönlichkeit von umgangsschwierig bis umgangsfreundlich wechseln konnte und dennoch berechenbar und verlässlich war, das Wort galt. Da er aus der Elektronik kam, hatte ich mit meinen Fragen und Forderungen einen Gesprächs- und Verständnispartner, der mir mit seinem Weggang für den Rest meiner beyschlag-beruflichen Zukunft alternativlos verloren ging. Den notwendig gewordenen Einsatz von Software-Entwicklung unterstützte er uneingeschränkt und ließ mir alle notwendige Zeit, für zu entwickelnde Universalsteuerungen und Meßsysteme die ersten großen Assembler-Programme (notgedrungen selber !) zu entwickeln (wer sonst – Software war bei uns wie auch im Philips-Konzern und wie in Europa noch Neuland. Kollege Hauke Hansen und ich unternahmen 1971 den Versuch, einen der ersten, kaum dokumentierten 4-bit-Mikroprozessor zu verstehen und im Maschinen-, dann im Assembler-Code ein Software-Ergebnis zu erarbeiten). Ohne diesen Fortschritt, ohne hardwaremäßig und ökonomisch minimierte, dafür software-getriebene multifunktionale Neu-Entwicklungen hätten unternehmenswichtige Projekte auf keinen Fall mehr sinnvoll erstellt werden können. Der technische Fortschritt hätte uns mit unabsehbaren Folgen weit hinter sich gelassen. Düll und ich sahen die Gefahr.

Helmut Düll was a man whose personality could change from difficult to sociable, and yet was predictable and reliable, he kept his word. Since he came from the electronics industry, I had for my questions and demands a partner in conversation and understanding who with his departure I alternativeless got lost for the rest of my professional future in the company. He supported without any restriction the necessary use of software development and was in agreement with all the time I needed to develop the first large assembler programs for universal control and measurement systems (of necessity by myself, who else – software was still uncharted territory in our company as well as in the Philips Group and in Europe. In 1971, colleague Hauke Hansen and I made an attempt to understand one of the first, barely documented 4-bit microprocessor and to work out a software result in machine code, then in assembler code). Without this progress, without hardware and economically minimized software-driven multifunctional new developments, important company projects could not have been created in a meaningful way any more. Technical progress would have left us far behind with unforeseeable consequences. Düll and I saw the danger.

An Entwürfen elektronischer Systeme, Geräte, Konzepte, Ideen, Vorschläge, Raffinessen und an technische und ökonomische Folgen berücksichtigenden Lösungsansätzen hatten er und ich unsere heißen Debatten, Diskussionen, Streitgespräche, Übereinstimmungen, Überzeugungsleistungen, Emotionsausbrüche und weitere Menschlichkeiten. Das fand stets unter vier Augen statt. Das wöchentlich zum Montag acht Uhr anberaumte Treffen der Mitglieder des „Entwicklungskomitees“ – Führungsleute (Physik, Mechanik, Elektronik, Qualitätskontrolle, Werkstatt, Fertigung, Einkauf) – gestaltete sich so, dass seine Fähigkeit, in die Komplexität der unterschiedlichen Disziplinen einzutauchen und daran mitzuwirken, sachlich sehr anzuerkennen war.

On designs of electronic systems, devices, concepts, ideas, proposals, refinements, and approaches to solutions taking the technical and economical consequences into consideration he and I had our hot debates, discussions, disputes, agreements, persuasions, emotional outbursts and other humanities. This always took place in private. The weekly meeting on monday eight o'clock in the morning of the "Development Committee" – leaders of physics, mechanics, electronics, quality control, workshop, production, purchasing – was organized in such a way that its ability to the complexity of the different disciplines and to participate in it was very much to be acknowledged.

Mein erstes Projekt 1969 war ein digitales

Ohmmeter für den Widerstandbereich < 1 Ohm bis > 22 MOhm. Es arbeitete mit vielen Quecksilberrelais, deren Prellfreiheit

im Schaltvorgang Voraussetzung für die Entwicklung war. Die Messgenauigkeit erreichte im besten Fall ±0,05% aufgrund

der hauseigenen Präzisionsreferenzwiderstände in der Thomson-Brücke. Herrn Günter Seddig sei Dank ausgesprochen

für die große Geduld beim Aufbau des Prototyps, derer ich mich noch heute gut erinnere. Das Gerät wurde als

tragbares Messgerät in mehreren Exemplaren zur Anwendung in Fertigungsabteilungen in der hauseigenen Werkstatt

hergestellt.

My first project in 1969 was a digital ohmmeter for the resistance range < 1 Ohm to > 22 MOhm. It worked with many mercury relays, whose bounce-free switching was a prerequisite for the development. The measuring accuracy reached in the best case ±0,05% due to the in-house precision reference resistors in the Thomson bridge. I would like to thank Günter Seddig for his great patience during the construction of the prototype, which I still remember well today. The device was used as a portable measuring device in several copies for the application in production departments and was produced in the in-house workshop

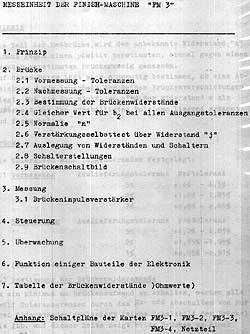

Das System FM 3 war für Signale und Messdaten in Maschinen der Endproduktion eingesetzt, verbunden über lange Leitungen mit ihren induktiven und kapazitiven Eigenschaften und von externen steilen Störimpulsen aller Art leicht durchdrungen. Deren Einfluss auszuschalten oder hinreichend zu minimieren war eine für das Unternehmen und für mich neue Aufgabe, erfolgreich zwar gelöst, doch schon ergaben sich infolge inzwischen noch präziser arbeitende Bauteile auf dem Weltmarkt neue Entwicklerideen, die, neben vielen anderen Aufgaben, sogleich schon einmal skizziert wurden. Das führte schnell in einen realen Entwurf, woraus der Hardware-Komplex MSM entstand (Messen-Stoßimpuls-Messen).

The FM 3 system was to be used in machines of the final production for signals and measurement data via long connecting cables with their immanent inductance and capacitance, and were easily penetrated by extern steep interference pulses of all kinds. Their influences to eliminate or sufficiently to minimized was a new task for the company and for me, successfully solved, but right from then, as a result of components on the world market that worked even more precisely, new ideas for development arose, which, among many other tasks, were already sketched out. This quickly led to a real design, which resulted in the hardware complex MSM (measurement-impulse-measurement).

Je zwei Endmessungen pro schnell durchlaufendes Produkt waren mit demselben Meßsystem erforderlich, dazwischen ein harter Prüfimpuls, so dass die Differenz beider Messungen eine Aussage darüber erlaubte, ob das Produkt den Prüfimpuls in engster Toleranz überstanden hatte oder nicht und wenn nicht, als fehlerhaft ausgeschossen wurde. Die zulässig enge Änderungstoleranz der zweiten gegenüber der ersten Messung wurde mit der einfachen Umschaltung einer Widerstandsanordnung realisiert. Alles noch ohne Software – generell das besondere Erleben in den Entwicklungsschritten, beim Aufbau und bei der Funktionsprüfung eines jeden einzelnen Subsystemdetails bis hin zur Gesamtfunktion.

Two final measurements per fast moving product were required with the identical measuring system, with a hard test pulse in between, so that the difference between the two measurements allowed a statement to be made as to whether the product has had the test pulse within the narrowest tolerance got over or not, and if not, that it was rejected as defective. The permissible close tolerance of the second measurement compared to the first was achieved by a simple switching of a resistor arrangement. Everything still without software – generally the special experience in the development steps, in the construction and in the functional testing of every single individual subsystem details up to the overall function.