Zu meinen Philips (Dr. Beyschlag GmbH.)-Seiten

To my pages about Philips (Dr. Beyschlag GmbH.)

„Man rief mich“ ( keine Einbildung: Es war so! – Meine Heimatinsel rief auch) und ich kam mit Familie, Sack und Pack aus Freiburg im Breisgau... aber nicht nach Heide, wo das hier gezeigte Werk errichtet wurde, sondern zu Weihnachten 1968 nach Westerland auf Sylt, um hier am 2. Januar 1969 anzufangen. Physiker Dr. Bernhard Beyschlag, die drohende DDR-Werdung fliehend, war zunächst von Berlin nach Hitzacker an der Elbe, dann mit einigen Mitarbeitern und Familien nach List auf Sylt gezogen, um mit der Herstellung elektrischer Bauteile weiterzumachen. Anfang der 1950er Jahre fand der nächste Umzug statt – in den Ort Westerland (damals eigenständige Stadt und Nordseeheilbad), der betriebliche Erfolg setzte sich fort, Dr. Beyschlag verkaufte bald den Betrieb an den niederländischen Philips-Konzern aus Eindhoven. Die Inselstadt Westerland ist mein Geburtsort. Es hatte mich trotz weiterer Karriere-Aussicht in Freiburg gereizt, als Entwickler in Sachen Elektronikmodernisierung auf meiner Heimatinsel zukunftsorientiert arbeiten zu können.

"I was called" ( no conceitedness: it was so! – my home island called too) and I came with family, bag and baggage from Freiburg in the Breisgau... but not to Heide, where the work shown here was erected, but 1968 at Christmas time to Westerland on Sylt, and started my job here on January 2nd, 1969. Physicist Dr. Bernhard Beyschlag, fleeing the threat of becoming a GDR citizen, came at first from Berlin to Hitzacker on the river Elbe, then moved with a few employees and their families to List on the island of Sylt to continue with the manufacture of electrical components. At the beginning of the 1950s, the next move took place – to the town of Westerland (at that time an independent town and North Sea spa). The company success continued, and Dr. Beyschlag soon sold the company to the Dutch Philips Group from Eindhoven. The island town of Westerland is my birthplace. Despite further career prospects in Freiburg, I was attracted to work as a developer in the field of electronics modernization on my home island in a future-oriented way.

Die Anzahl der Beyschlag-Betriebsangehörigen lag um 800, als ich hinzukam. In den Fertigungsabteilungen arbeiteten überwiegend fleißige Mitarbeiterinnen. Das Unternehmen stellte elektrische Schicht-Widerstände her, aber auch sämtliche dafür notwendigen technischen Produktionsanlagen, Maschinen und Geräte – das für mich interessante Arbeitsgebiet.

The number of Beyschlag plant employees was around 800 when I joined. The production departments were mainly staffed by hard-working female employees. The company manufactured electrical resistors, as well as all the necessary production plants, machines and technical pieces of equipment – the field of work that was of interest to me.

The following web pages are not intended to present the whole history of the company. Rather, some of the processes within the electronics and (later) software development – from my (now private) perspective. In 1968 my father-in-law Ernst Luckau reported that "there are electronics at our company, just have a look at it". That I did. The electronics were out of date and in the house – long recognized – completely obsolete. Franz Scheppler took me through the manufacturing and the development departments (physics, mechanics, electrics, electronics).

Ich übernahm die Elektronik-Entwicklungsabteilung nach kurzer Einarbeitungszeit und hielt die Position inne bis zur Pensionierung 1996. Meine mitgebrachten Kenntnisse gehörten zu den modernsten, denn ich hatte im siebenten Jahr einer verantwortungsvollen Tätigkeit am Trägheitsnavigationssystem LN 3 für den Starfighter gestanden. Dort hatten wir es mit Hardware im besten Sinne zu tun. Beispiel: Eine handliche DC-Verstärkerkarte auf Chopperbasis (mechanisch) brachte es auf 120 db Verstärkung, also 106, bei einem Driftverhalten von < 1 µV/h und Offset < 10 µV, und das 1962 – diese Daten waren allgemein nur technischer Traum.

I took over the electronics development department after a short training period and held the position until I retired in 1996. The knowledge I brought with me was among the most modern, as I had worked in the seventh year of a responsible position on the LN 3 inertial navigation system for the Starfighter. There we had hardware in the best sense of the word. Example: A handy DC amplifier card on chopper basis (mechanical) brought it to 120 db gain, i.e. 106, with a drift of < 1 µV/h and offset < 10 µV, and that in 1962 – these data were generally only technical dream.

Die Firma Beyschlag, als ich dort startete,

produzierte etliche 100 Mio. Stück Widerstände pro Jahr. Das war ökonomisch zu wenig bei der gegebenen

Belegschaftsstärke, und so gehörte der Einstieg in die Produktionsautomatisierung zu meinen dringlichsten Aufgaben.

Technischer Geschäftsführer Helmut Düll: „Die doppelte Produktion mit der halben Mannschaft erreichen ist ein

besseres Argument als den Laden schließen zu müssen“.

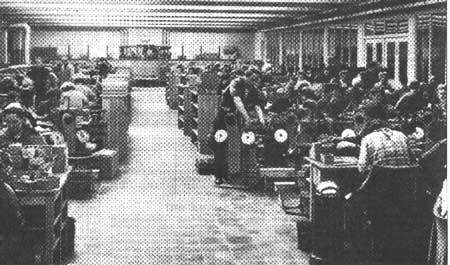

Im ersten Foto (oben) wird der Abgleichprozess an den

Widerständen mit vielen Handgriffen und vielen teuren Diamantscheiben gezeigt bei etwa 1 bis 4 Produkten pro Sekunde je nach

Baugröße. Das zweite Foto, etwa zehn Jahre später, zeigt den Abgleichprozess mit wenigen Handgriffen, dafür mit

elektronisch gesteuerten Lasersystemen bei bis zu zehnfacher Durchlaufgeschwindigkeit der

Produkte.

The Beyschlag company, when I started there, produced several 100 million pieces of resistors

per year. This was economically too little for the given number of workforce, and so one of my most urgent tasks was to start automation.

Technical Managing Director Helmut Düll: "Achieving twice the production with half the workforce is a better argument than having to

close the factory".

In the first photo (above) the adjustment process at the resistors with many movements and many expensive diamond

discs is shown with about 1 to 4 products per second depending on the size. The second photo, about ten years later, shows the adjustment

process with only a few steps, but with electronically controlled laser systems at up to ten times the product throughput speed of

the products.

An "electrical resistor" is a component that is usually used in electrical and electronic devices. It is arranged in a reasonable way within a certain electrical current circuit. The electrical voltage "U" across a resistor forces a flow of electrons of calculable strength "I" through the component "R". The resistor therefore limits the current intensity. The component consists, described only in principle, of a non-conductive body (e.g. made of ceramic), which is surrounded by a conductive layer (e.g. metal alloy), so that this component has a certain resistance value R = U / I (in Ohm). The coating process is carried out in a suitable plant, in which for economic reasons many individual ceramic bodies at the same time are coated with metal, but allows the individual ohmic values to differ generously from each another. In another plant, a controlled layer removal process is initiated (trimming process), so that the ohmic values increase to a specific final value, which is valid for all products within the batch – and within a tolerance band, which width is determined by the product price and the finiteness of physical and technical possibilities. This is followed by further, often very complex manufacturing processes up to the delivery of the products to the customers. Every effort has been (and is) made not only for the highest product quality, but also to ensure the highest possible degree of functional reliability of the products, and to meet the agreed delivery dates, and – of course – for the correct manners towards customers and suppliers: "Every employee is also both a customer and a supplier in his or her role in personal union".